SANDRO MEDINA TOVAR @sandro_medina

Muchas empresas en nuestro país usan tuberías a presión para transportar sus productos. Entre ellas, tenemos las extractoras y distribuidoras de petróleo y gas, así como las centrales hidroeléctricas o las mineras.

Si una de estas tuberías fallara, podría generar desde problemas ambientales hasta problemas económicos para las compañías.

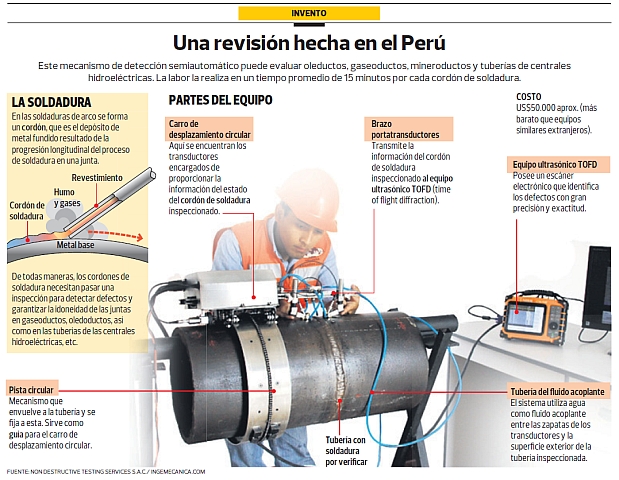

Para evitar estos imprevistos, se realizan inspecciones para detectar defectos en las soldaduras de los diferentes tipos de tuberías a presión. Hay varias alternativas: los métodos de radiografía, ultrasonido convencional y por TOFD ultrasónico (time of flight diffraction).

Este último es el de mayor confiabilidad y precisión en la evaluación y recolección de datos en tuberías; sin embargo, es uno de los más costosos.

VERSIÓN NACIONAL

El ingeniero Ulises Huamán Ladera, gerente de la empresa Non Destructive Testing Services S.A.C., vio una oportunidad y se animó a desarrollar una versión 100% hecha en el Perú de este sistema detector de fallas.

Para llevar a cabo este proyecto –el cual recibió financiamiento de Innóvate Perú-Fidecom, del Ministerio de la Producción–, la mencionada compañía se asoció con especialistas de la Universidad Nacional de Ingeniería (UNI).

“Un equipo de TOFD ultrasónico tiene un alto costo en el mercado, pero aun así cuenta con la ventaja de ser más sensible para detectar la mayor cantidad de errores en las soldaduras de las tuberías. Por ello, las industrias necesitan un equipo o servicios con estas características”, explicó a El Comercio el ingeniero Huamán.

El asesor del proyecto Nicolás Valera detalló a este Diario que su sistema está compuesto básicamente por un equipo móvil de desplazamiento, una pista circular, un brazo portatransductores (recolector de la información) y un equipo de TOFD ultrasónico. El sistema tiene como fluido acoplante al agua, la cual es impulsada por una electrobomba.

¿CÓMO FUNCIONA?

“El mecanismo móvil, donde se encuentran instalados los transductores o dispositivos encargados de proporcionar la información del estado del cordón de soldadura, hace un barrido de 360 grados y simultáneamente realiza la labor de inspección”, explicó Valera.

Este mecanismo de detección semiautomático puede evaluar con la misma efectividad oleoductos, gasoductos, mineroductos o tuberías de centrales hidroeléctricas, entre otras industrias. El trabajo se realiza en un tiempo promedio de 15 minutos por cada cordón de soldadura.

SE OBTIENEN DATOS EN TIEMPO REAL

El ingeniero Ulises Huamán, creador del proyecto, refiere que esta tecnología hecha en el Perú se adapta a diferentes diámetros de tuberías, tanto en acero como en polietileno de alta densidad.

“Si nos referimos al valor de este equipo –el cual ya ha sido validado e incluso hemos ofrecido servicios–, tendría un precio promedio de US$50.000. Es algo que no tiene punto de comparación con los aparatos que se venden en el mercado internacional”, precisó.

El asesor Nicolás Valera destaca que la información se adquiere en tiempo real y que puede ser impresa y entregada inmediatamente a la empresa que requiera los servicios.

INVERSIÓN MULTISECTORIAL

El proyecto tuvo un presupuesto de más de 335 mil soles. Ese financiamiento se logró con dinero del Fondo de Investigación y Desarrollo para la Competitividad (Innóvate Perú-Fidecom) del Ministerio de la Producción –que es administrado por el Fondo para la Innovación, Ciencia y Tecnología (Fincyt)–, la Universidad Nacional de Ingeniería (UNI) y la empresa privada.

:quality(75)/arc-anglerfish-arc2-prod-elcomercio.s3.amazonaws.com/public/66DHLWJI5VB7ZCECLXNP5QDCS4.jpg)